Na pytania zawarte w tytule artykułu powinien znać odpowiedź każdy operator wsiadając rano do maszyny.

- Dlaczego to jest ważne?

- Czy zna odpowiedzi na te dwa pytania?

- Skąd wie, jaki rodzaj obsługi zamówić?

Czy mamy już XXI wiek?

Jeśli tak, to koparka przywita sympatycznym głosem Pana Operatora, którego imię rozpozna w chwili, gdy ten zbliży się do kabiny mając kluczyk z chipem w kieszeni:

Dzień dobry Panie Robercie. Dzisiaj będą świetne warunki do pracy: słoneczny dzień z temperaturą maksymalną 23°C, ciśnienie 1005 hP. Klimatyzacja jest już ustawiona zgodnie z Pana wymaganiami.

Zanim Pan usiądzie na fotelu wyregulowanym według Pana życzeń, proszę o obejrzenie mnie: czy gdzieś nie pojawił się jakiś wyciek, luźna nakrętka, lub uszkodzenie opony. Przy okazji proszę sprawdzić, czy w czasie naszego odpoczynku ktoś nie zagospodarował niewłaściwie przestrzeni w zasięgu pracy.

W zbiorniku mam 180 litrów paliwa. Ta ilość powinna wystarczyć na 6 godzin ciężkiej pracy.

Czy wysłać zamówienie na dostawę paliwa na dzisiaj do: Dostawca Paliwa Sp. z o.o.?

Proszę powiedzieć „TAK, ZAMÓW” lub „NIE ZAMAWIAJ”, jeśli zamierza Pan wybrać innego dostawcę.Wszystkie czujniki sprawdzone: nie sygnalizują żadnych nieprawidłowości.

Komputer numer 3 zgłosił kod błędu numer 345, który już został wysłany do: Serwis Maszyn Budowlanych Sp. z o.o.Na liczniku mam już 8940 motogodzin. Proszę o zamówienie okresowej obsługi technicznej o zakresie, jak dla przebiegu 9000 motogodzin.

Czy wysłać zamówienie do: Serwis Maszyn Budowlanych Sp. z o.o. ?

Proszę powiedzieć „TAK, ZAMÓW” lub „NIE ZAMAWIAJ”, jeśli zamierza Pan wybrać innego wykonawcę.Życzę bezpiecznej pracy.

Mamy już XXI wiek, ale niestety producenci maszyn budowlanych mają taki stosunek do klientów, jak w połowie poprzedniego stulecia. A ci, również niestety, to tolerują. Czy można inaczej wyjaśnić fakt, że maszyna za kilkaset tysięcy złotych nie potrafi być tak uprzejma dla swojego użytkownika, jak smartfon za trzy tysiące? Komunikowanie się maszyny z użytkownikiem nie jest nowinką techniczną, tylko bardzo pożyteczną właściwością.

Dlaczego trzeba przestrzegać harmonogramu okresowej obsługi technicznej

Regularne wykonywanie czynności okresowej obsługi technicznej (OT) jest warunkiem uzyskania założonej przez producenta trwałości.

Załóżmy, że marketingowcy producenta uznali, że marka nie ucierpi, jeśli statystyczne 50 lub 80% transmisji w nowym modelu ładowarki będzie pracować bez naprawy przez 8 tysięcy motogodzin:

- Inżynierowie projektujący tę przekładnię dobrali materiały i inne parametry zużywających się elementów w taki sposób, aby pracowały bezawaryjnie przez ten czas.

- Aby tak się stało, projektanci ustalili, że transmisja ma być napełniona olejem o określonych parametrach.

- Ten olej ma być wymieniony co ileś tysięcy motogodzin, bo w czasie pracy się zanieczyszcza.

- Aby przedłużyć czas pracy oleju, dobrali filtry o odpowiednich właściwościach. Filtry po pewnym czasie są zanieczyszczone i trzeba je wymienić.

- Olej się starzeje wskutek wysokiej temperatury pracy, więc to ogranicza czas jego przydatności.

W interesie właściciela maszyny jest uzyskanie jak największej trwałości każdego zespołu maszyny. Nie pozostaje mu nic innego, niż zaufać inżynierom, że ich decyzja o częstości obsługi tej transmisji jest rzetelna i jej przestrzegać.

Alternatywą jest sprawdzenie na swój koszt, czy olej może na przykład pracować kilkaset motogodzin dłużej, a zawory silnika można regulować dwa razy rzadziej. Potwierdzenia słuszności swoich założeń badacz-amator nigdy nie uzyska, bo zadaniem projektantów było zapewnienie statystycznej trwałości 50 lub 80% wyprodukowanych zespołów. Może się więc zdarzyć, że transmisja wytrzyma 12 tysięcy motogodzin, mimo przedłużenia okresu pracy oleju o kilkaset motogodzin. Może się jednak zdarzyć, że nie wytrzyma nawet 6 tysięcy motogodzin, mimo skrupulatnego przestrzegania harmonogramu OT.

Kiedy zamówić serwis?

Czynności OT wykonuje się co określoną ilość motogodzin, więc trzeba znać stan licznika. Osoba odpowiedzialna za eksploatację nowoczesnych maszyn może obserwować stany ich liczników za pośrednictwem internetu lub rejestrując codzienne raporty pracy operatorów. Na tej podstawie z odpowiednim wyprzedzeniem uzgadnia z serwisem i kierownikiem budowy terminy wykonania OT.

Jeśli takiego systemu nie ma, to tylko operator jest źródłem informacji o stanie licznika maszyny. Jest też jedyną osobą, która może dać sygnał, że w ciągu najbliższych kilku dni minie termin wykonania OT.

Można mu powierzyć taką odpowiedzialność, jeśli jest jedynym operatorem maszyny i ma „swój” system rejestrowania daty i stanu licznika ostatniej OT. W przeciwnym przypadku można go zobowiązać tylko do obserwowania licznika i informowania o zbliżającej się wielokrotności 500 (lub 250 motogodzin w starszych maszynach).

Ten sposób zawodzi, jeśli kiedyś został wymieniony licznik godzin, bo nowe liczniki zaczynają pracę od zera.

Książka maszyny

Rozwiązaniem praktykowanym w przedsiębiorstwach od pierwszej połowy XX wieku jest prowadzenie Książki maszyny. Po wykonaniu każdej OT, lub naprawy, czy wymiany jakiegoś zespołu lub licznika motogodzin, serwisant dokonuje wpisu w tym dokumencie. Książka maszyny jest wciąż wymagana przez wielu producentów dla ważności gwarancji, ale prawie nigdy nie jest aktualizowana. Po okresie gwarancji nikt nie pamięta o tym dokumencie.

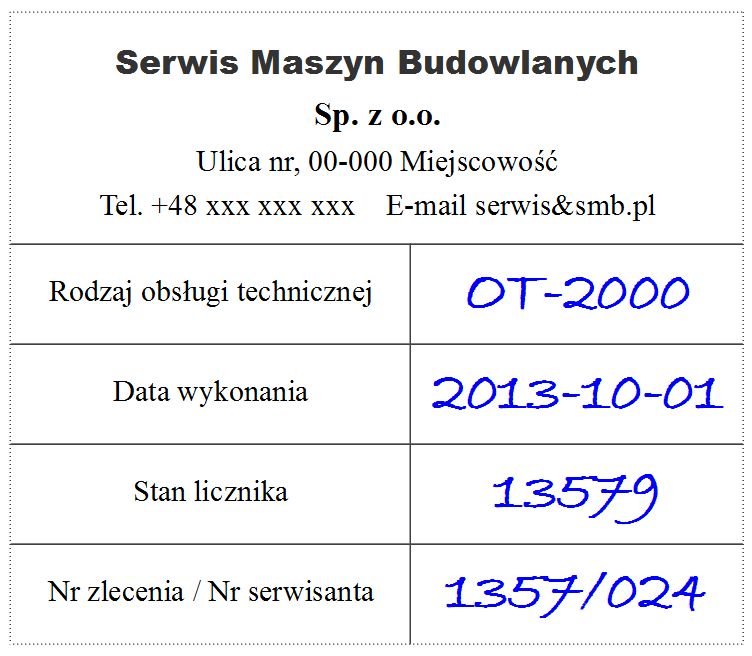

Naklejka OT info

Ułatwieniem dla operatora może być naklejka OT info, którą wypełnia serwisant po wykonaniu wszystkich czynności OT. Przykleja ją w widocznym dla operatora miejscu w kabinie.

Ułatwieniem dla operatora może być naklejka OT info, którą wypełnia serwisant po wykonaniu wszystkich czynności OT. Przykleja ją w widocznym dla operatora miejscu w kabinie.

Jeśli taka naklejka jest ciągle czytelna (atrament odporny na warunki atmosferyczne), to operator ma możliwość zauważenia, że maszyna nie była serwisowana dłużej, niż 500 motogodzin lub przez wiele miesięcy.

Data OT jest istotna, bo przy niewielkiej ilości godzin pracy rocznie, może okazać się, że trzeba wymienić olej, który wprawdzie nie pracował 500 motogodzin, ale jest w układzie zbyt długo (ten warunek jest określony przez producenta).

Jeśli poprzednio wykonana OT była innego rodzaju, niż OT500, to wiadomo, że najbliższa ma być właśnie OT500. Niestety, w przeciwnym przypadku nie wiadomo, czy następna OT ma być rodzaju OT1000, OT2000, OT4500 z wymianą filtra DPF, czy jeszcze jakaś inna.

Aby rejestrować historię przeglądów przy użyciu naklejek, można kolejne umieszczać obok siebie. Nie jest to jednak sposób najbardziej praktyczny, bo co 500 motogodzin (w starszych maszynach – co 250) przybywa kolejna naklejka, a starsze są coraz mniej czytelne. Pamiętajmy, że niektóre bardzo ważne czynności OT wykonuje się co 6-8 tysięcy motogodzin.

Naklejka OT info informuje o tym, kto wykonał ostatni przegląd. Ułatwia więc zamówienie następnej obsługi oraz odszukanie szczegółów w rejestrach serwisu lub właściciela maszyny.

Od wielu lat w maszynach instaluje się systemy monitorujące kilkadziesiąt parametrów ich pracy, w tym – stan licznika. Te systemy za pośrednictwem telefonii komórkowej lub satelitarnej przesyłają automatycznie dane do serwerów producenta. Teoretycznie więc, serwis producenta powinien powiadamiać użytkownika maszyny o zbliżającym się terminie obsługi. Trudno o lepszy pretekst dla kierownika serwisu do przypomnienia się partnerowi biznesowemu. Dlaczego tak niewielu wykorzystuje ten mechanizm?

Jaki rodzaj OT wykonać?

To pytanie jest najtrudniejsze. W którym przedsiębiorstwie jest łatwo dostępny i aktualny rejestr przeglądów i napraw wykonanych na poszczególnych maszynach?

Jeśli maszyna jest serwisowana stale przez ten sam serwis, to sprawa powinna być oczywista. Niestety, również profesjonalne serwisy nie mają łatwego dostępu do historii poszczególnych maszyn. Oprogramowanie używane do zarządzania firmą serwisową jest skoncentrowane głównie na zarządzaniu serwisem a nie eksploatacją maszyn klienta. Aby się upewnić, czy serwis jest w stanie rzetelnie wykonywać odpowiednie przeglądy, wybierz numer takiej maszyny, w której był kiedyś wymieniony licznik godzin pracy. Następnie zapytaj kierownika serwisu, jakiego rodzaju OT zamierza ci zaoferować przy aktualnym wskazaniu licznika. Jeśli przygotowanie odpowiedzi zajmie mu sporo czasu, to jest małe prawdopodobieństwo, że przeprowadzi tę analizę bez przypominania w natłoku pracy.

Wykonanie OT o innym zakresie, niż wymagany może spowodować na przykład wydłużenie czasu pracy oleju w jakimś zespole o 100%, co zmniejszy jego trwałość.

Wymieniony licznik godzin pracy

Bardzo trudno jest ustalić rodzaj następnej OT, gdy był kiedyś wymieniany licznik motogodzin (o dwóch wymianach nie wspominając). Mówimy o tych maszynach, w których czas pracy mierzy licznik włączany pojawieniem się napięcia elektrycznego na alternatorze, a takich jest większość.

Rozwiązaniem byłoby instalowanie liczników, w których można ustawić początkowy stan. Niestety, producenci maszyn i liczników motogodzin pozostawiają z tym problemem użytkownika maszyny i serwis. Prymitywnym rozwiązaniem może być pozostawienie obok licznika napisu, na przykład aktualny przebieg jest większy o 8760 motogodzin. To jednak wymaga codziennego wykonania przez operatora jednego niepotrzebnego zadania matematycznego i nie gwarantuje skuteczności.

Czy ktoś sobie poradził z problemem ustalania przebiegu maszyny po wymianie licznika? Bardzo by to pomogło innym użytkownikom, gdyby się tym doświadczeniem podzielił.

Wykonano niewłaściwy rodzaj OT

Zdarzają się przypadki, gdy kierownik budowy odpowiedzialny za złożenie zamówienia na przegląd zamawia najtańszy rodzaj OT, bo nie mieści się w budżecie, a maszyna niedługo wyjedzie z budowy. To przedłuża pracę oleju przekładniowego i hydraulicznego oraz filtrów o 500 motogodzin. Nie byłoby to prawdopodobnie dewastujące, gdyby następnym razem został wykonany przegląd o właściwym zakresie. Jednak następny użytkownik zakłada, że harmonogram OT był przestrzegany. Wówczas olej i filtry muszą pracować o 100% dłużej. Jest bardzo wysokie prawdopodobieństwo, że któreś z łożysk nie wytrzyma takiego traktowania i zespół maszyny ulegnie awarii. W najlepszym przypadku jego trwałość zostanie drastycznie obniżona. Taki zespół kosztuje wielokrotność ceny OT, która została pominięta.

***

Jeśli nikt w przedsiębiorstwie ani w serwisie nie wie, kiedy i jakiego rodzaju OT były dotychczas wykonane, to trzeba zdecydować się na wykonanie OT o największym zakresie i od tej pory postępować zgodnie z harmonogramem OT. To jest wysoka cena za brak staranności podczas eksploatacji bardzo drogiego środka produkcji. Warto jednak to zrobić, aby uniknąć dużo większych kosztów. Alternatywą jest czekanie na awarię. Wtedy na pewno olej zostanie wreszcie wymieniony. Razem z takimi elementami, jak koła zębate, łożyska, uszczelnienia itp.

Najnowsze komentarze