Kiedy i dlaczego trzeba pozbyć się maszyny?

Kiedy i dlaczego trzeba pozbyć się maszyny?

Najlepsi operatorzy traktują swoje maszyny bardzo osobiście. Łączy je z nimi uczucie podobne do tego, jakim filmowy kowboj darzy swojego konia. Widać to choćby na zdjęciach, które operatorzy publikują na Facebooku w grupie Stowarzyszenia OPERATOR.

Chociaż maszyna nie jest żywym partnerem ani operatora, ani kierownika budowy, ani tym bardziej jej właściciela, ich zadowolenie z życia – nie tylko zawodowego – bardzo często zależy od tego obiektu technicznego. Nie jest jednak dobrze, gdy przywiązanie do maszyny zaburza racjonalne rozumowanie. Każda maszyna staje się kiedyś maszyną zużytą. Trzeba wiedzieć, kiedy trzeba się jej pozbyć. W artykule opisuję okoliczności i przesłanki podjęcia takiej decyzji.

Przedsiębiorca jest jak dowódca oddziału wojskowego. Przed przyjęciem zlecenia powinien rozpoznać zagrożenia związane z jego realizacją. To jest podstawą przyszłego sukcesu firmy. W pracach zmechanizowanych zagrożenia są związane z maszynami. Na przykład zlecenie może się okazać niewykonalne lub bardzo ryzykowne pod względem ekonomicznym, gdy zostanie źle dobrana flota maszyn. Aby więc nie zostać nieprzyjemnie zaskoczonym, przed przystąpieniem do przetargu trzeba zrobić dokładny przegląd „armii”. Polega to na zadaniu kilka pytań dotyczących maszyn, zarówno własnych jak i wynajmowanych. Następnie trzeba wyciągnąć prawidłowe wnioski i je zrealizować.

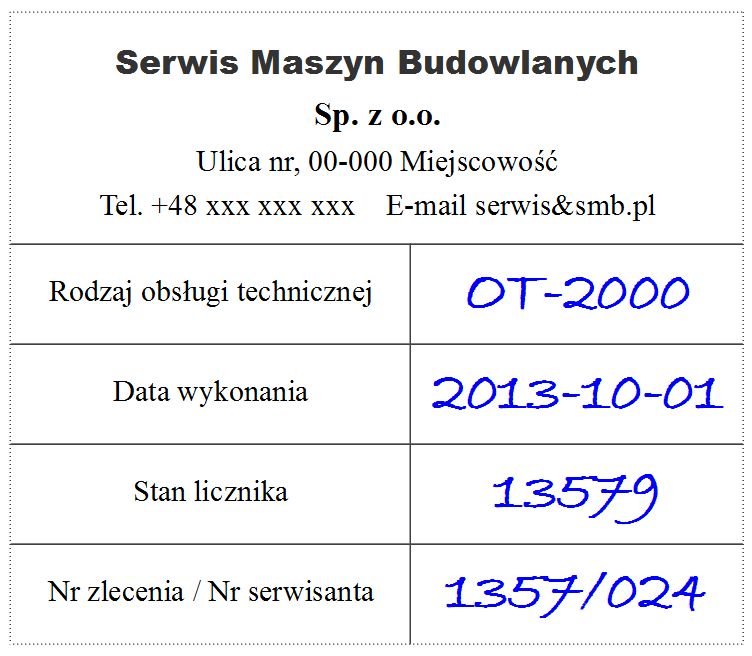

Zadanie zdobycia portfela zleceń, który zapewni przetrwanie firmy otrzymują wyznaczeni pracownicy. Do sformułowanego przez nich hipotetycznego planu pracy inni specjaliści układają zapotrzebowania, między innymi na liczbę i rodzaj potrzebnych środków trwałych. Byłoby najlepiej, żeby zapotrzebowanie było określone w liczbie motogodzin, czyli liczbie godzin pracy silników maszyn niezbędnych do realizacji. Dlaczego? Bo licznik motogodzin jest jedynym urządzeniem, dzięki któremu można porównywać plany i ich realizację. Tak zdobyte doświadczenie jest jednym z głównych składników przewagi konkurencyjnej przedsiębiorcy.

Na podstawie dobrze opracowanego zapotrzebowania maszynowego można podejmować prawidłowe decyzje o pozbyciu się konkretnych maszyn. Mogą one być zastąpione nowszymi egzemplarzami tego samego rodzaju i modelu. Może się również okazać, że do realizacji przyszłych zadań bardziej przydatny będzie inny zestaw maszyn.

Mike Vorster w Construction Equipment Economics proponuje prowadzenie procesu zmian we flocie maszyn, czyli jej konfigurację, uwzględniając kolejno aspekty: (1) operacyjne, (2) techniczne, (3) finansowe. Na każdym z tych etapów do podjęcia optymalnych decyzji są potrzebne inne kwalifikacje i doświadczenie.

Aspekty operacyjne

Trzeba odpowiedzieć na pytania o flotę maszyn:

- Do wykonania ilu i jakich zadań będę potrzebował maszyn (ile i jakich)?

- Czy nimi dysponuję?

- Czy rodzaj, liczba i stan techniczny maszyn w mojej flocie umożliwia przygotowanie bezkonkurencyjnej oferty na wykonanie robót?

- Czy zapewni realizację kontraktu w terminie przy założonych kosztach?

- Czy są w firmie maszyny, dla których w ciągu najbliższego roku nie znajdę zatrudnienia?

Takich pytań nie zadaje się dla zaspokojenia ciekawości. Odpowiedzi służą do podjęcia właściwych decyzji. Na przykład może się okazać, że podczas realizacji robót w następnym sezonie będzie bardziej uzasadnione używanie kompaktowej ładowarki i takiejże koparki, zamiast jednej koparkoładowarki. Trzeba więc z niej zrezygnować, jeśli nawet jest w dobrym stanie. A w kopalni surowców naturalnych warto się pozbyć niezbyt zużytej ciężkiej koparki i pozyskać ładowarkę kołową, lepiej dopasowaną do wcześniej kupionych wozideł.

Warto trzymać się zasady, że jeśli nie będzie zapotrzebowania na pracę maszyny w następnym sezonie, trzeba się jej pozbyć. Nawet, jeśli nie zwróciły się jeszcze koszty poniesione w przeszłości, na przykład na jej naprawę główną.

Aspekty techniczne

Maszyna – w odróżnieniu od człowieka – jest teoretycznie nieśmiertelna. Jej parametry techniczne są ciągle takie same, pod warunkiem, że po każdej awarii serwis fachowo przywracał maszynę do życia używając części zamiennych o odpowiedniej jakości.

W praktyce maszyna starzeje się prawie w taki sam sposób, jak człowiek. Różnica dotyczy chwili przejścia na emeryturę. W przypadku człowieka jest to któraś rocznica urodzin, w przypadku maszyny sama data produkcji nie daje prawa do odejścia ze służby.

Niezależnie od wieku maszyny, po przepracowaniu dużej liczby motogodzin, prawidłowo zaprojektowane elementy mogą ulec całkowitemu zużyciu lub uszkodzeniu. U starego człowieka zanikają mięśnie, a osteoporoza zmniejsza wytrzymałość kości, natomiast elementy maszyny ulegają awarii z powodu zmęczenia materiału. Szczególnie nieodporne na starość są elementy maszyny wykonane z gumy i tworzyw sztucznych oraz jej instalacja elektryczna. Te objawy starości nie obniżają parametrów technicznych, natomiast obniża się wydajność maszyny z powodu częstszych awarii. Również z tego powodu rosną w szybkim tempie koszty napraw.

Maszynę trzeba uznać za starą również wtedy, gdy okaże się, że są już na rynku lepsze wersje podobnych maszyn. Co kilka lat producenci wypuszczają na rynek nowsze modele, które – przynajmniej według materiałów marketingowych – zużywają mniej paliwa na motogodzinę pracy, mają większą wydajność, są mniej awaryjne, mogą być obsługiwane przez operatorów z mniejszym doświadczeniem, są łatwiejsze w obsłudze serwisowej, w mniejszym stopniu szkodzą środowisku naturalnemu. Jeśli chociaż część z tych obietnic jest prawdziwa, warto zastanowić się nad dalszym używaniem maszyn niezbyt jeszcze starych.

Aspekty finansowe. W jaki sposób określić długość życia ekonomicznego maszyny?

Analiza finansowa ma sens dopiero po przeanalizowaniu aspektów operacyjnych i technicznych. Celem jest stworzenie listy maszyn, które osiągnęły kres swego życia ekonomicznego. Analiza dotyczy również sprawdzenia, czy warto kupić na własność maszynę według ceny ustalonej w kończącej się umowie leasingu.

Przez całe zawodowe życie nie udało mi się spotkać przedsiębiorcy budowlanego, który by podejmował decyzję o pozbyciu się starej maszyny na podstawie danych liczbowych. Nie dysponowałem takimi danymi również wtedy, gdy przez ponad dwadzieścia lat pracowałem w jednej z większych polskich firm budowlanych. Być może jest to najbardziej skrywana tajemnica zawodowa, dzięki której tylko niektórzy budowlańcy odnoszą fantastyczne sukcesy.

Wiedza o długości życia ekonomicznego maszyn nie jest powszechna z powodu niepotrzebnego skomplikowania proponowanych przez naukowców modeli. Drugą przyczyną jest brak danych liczbowych, jednak w wieku rewolucji informatycznej to już nie może być wymówką.

Dopóki komputery nie były powszechnie dostępne, miało sens tworzenie prostszych modeli życia ekonomicznego maszyn.

Na przykład Govindan Kannan w publikacji Total Cost of Ownership (Volvo Construction Equipment) proponuje odpisywanie rezerwy kosztowej na naprawy (The Repair Reserve Model). Polega to na arbitralnym (na podstawie doświadczenia) ustaleniu jednostkowej rezerwy na motogodzinę. Co miesiąc rezerwa zwiększa się o iloczyn przepracowanych motogodzin i ustaloną stawkę rezerwy. Zgromadzoną już kwotę obniża koszt każdej naprawy. Gdy niezawodność maszyny zacznie się pogarszać, rezerwa na naprawy może spaść do zera i trzeba podwyższyć jej odpis na motogodzinę. To jest spóźniony sygnał do pozbycia się maszyny. Z kolei gdy stan rezerwy starszej już maszyny jest dość wysoki, nie warto czekać na awarię, która spowoduje całkowite wykorzystanie zebranej kwoty. Trzeba sprzedać maszynę w takim stanie, w jakim jest, a niewykorzystana rezerwa podwyższy kwotę uzyskaną ze sprzedaży.

Wiele lat temu Zane W. Mitchell Jr. z uniwersytetu w Virginii (USA) w swojej pracy doktorskiej przeanalizował dane 270 maszyn budowlanych różnych rodzajów. Stwierdził, że koszty napraw maszyny można statystycznie powiązać z ceną jej zakupu. Jego wniosek był następujący: użytkownicy najczęściej pozbywają się maszyny, gdy liczone narastająco koszty jej napraw zaczynają przewyższać cenę zakupu.

Te dwa sposoby określania chwili pozbycia się maszyny są łatwe w użyciu, ale nie są zbyt dokładne, bo nie uwzględniają zupełnie kosztów posiadania. Nie dadzą optymalnych rezultatów również wtedy, gdy maszyny są nieprawidłowo eksploatowane, na przykład nie wykonuje się na czas wymaganych czynności okresowej obsługi technicznej.

Bardziej skomplikowany jest The Component Life Based Model opisany przez Govindana Kannana. Opiera się on na założeniu, że użytkownik zna statystyczną długość życia podstawowych zespołów maszyny i koszt ich naprawy. Teoretycznie daje to możliwość pozbycia się zużytej maszyny w optymalnym kosztowo momencie. Warunkiem zastosowania tego modelu jest dysponowanie danymi o prawdopodobieństwie uszkodzenia poszczególnych zespołów po ich określonym przebiegu. Jest to raczej na pewno zapisane w projekcie budowy maszyny. Jednak nawet uzyskując jakimś cudem takie dane nie mamy gwarancji, że tak będzie w przypadku konkretnej maszyny. Jeśli na przykład wiadomo, że 20% skrzyń biegów danego typu ulega awarii po 8000 motogodzin, używanie konkretnej maszyny do tej chwili oznacza podjęcie ryzyka aż 20%. Trzeba być na to przygotowanym.

Wykorzystanie klasycznego modelu optymalizacji kosztów

W jaki więc sposób określić długość życia ekonomicznego maszyny? Jedna z pierwszych i najlepiej znanych odpowiedzi na to pytanie została podana przez J. S. Taylora już w 1923 roku. Chodzi o monitorowanie średniego kosztu jednostkowego maszyny, który obejmuje zarówno koszty posiadania jak i eksploatacji. Uważam ten sposób za najlepszy i na pewno bym go stosował we własnej firmie.

Ten klasyczny model optymalizacji kosztów maszyn przedstawiłem w artykule Ile NAPRAWDĘ kosztuje maszyna, opublikowanym w numerach 4-5/2016 i 6/2016 magazynu Surowce i Maszyny Budowlane (jest również dostępny na moim blogu). Ten model uzupełniłem o koszty konsekwencji przestojów spowodowanych awariami. Nazwałem je kosztami ukrytymi, ponieważ obciążają wynik każdej firmy, ale prawie nikt ich nie zna (patrz artykuł Ukryte koszty maszyny w magazynie Surowce i Maszyny Budowlane nr 5/2017 i na moim blogu). Dzięki temu wpływ maszyny na koszty firmy może być oceniony bardziej wiarygodnie. Zastosowanie modelu optymalizacji kosztów umożliwia podjęcie racjonalnych decyzji, gdy (1) kupujemy maszynę, (2) zamierzamy pozbyć się maszyny lub (3) przesuwamy maszynę do innych zadań.

Wysiłek poświęcony na wdrożenie tego modelu zostanie nagrodzony miedzy innymi łatwością sporządzania list maszyn, które trzeba wymienić ze względów ekonomicznych. Wymaga to jednak uzupełnienia liczb zebranych przez tradycyjną księgowość o trochę danych kalkulowanych z mniejszą dokładnością. Tego bardzo nie lubią finansiści, więc pracownicy odpowiedzialni za eksploatację maszyn też nie zawracają sobie głowy dodatkową pracą. A wystarczy chociaż raz w roku wstawić aktualne dane do arkusza kalkulacyjnego, aby sprawdzić, czy koszty jednostkowe liczone narastająco ciągle jeszcze maleją, czy już zaczęły rosnąć. W tym drugim przypadku tworzymy prognozę kosztów posiadania i eksploatacji maszyny w następnym roku. Jeśli przewidujemy ich dalszy wzrost, jak najszybciej pozbywamy się maszyny i uruchamiamy proces, który na początku artykułu nazwałem konfiguracją floty maszyn.

We wspomnianym artykule przedstawiłem wyidealizowany wykres kosztów jednostkowych przykładowej ładowarki (ale bez kosztów ukrytych).

Przeprowadźmy analizę kosztów tej ładowarki. Po przepracowaniu 9000 motogodzin okazało się, że każda motogodzina kosztowała firmę 179 złotych. W tym momencie nie wiemy, czy przy następnym badaniu ten koszt będzie wyższy, czy niższy. Jeśli maszyna jest dobrej jakości, warto zaryzykować dłuższą eksploatację. Po przebiegu łącznym 12000 motogodzin koszt jednostkowy spadł do 178 zł/mtg, czyli już nieznacznie. W tej chwili trzeba przyjrzeć się dokładniej stanowi technicznemu maszyny, częstości awarii i ostatnio poniesionym kosztom na naprawę ważniejszych zespołów. Jeśli pozwolimy pracować maszynie kolejne 3000 motogodzin, okaże się, że jej narastająco liczony koszt jednostkowy wyniósł 180 zł/mtg. Nie wiemy, jak będzie wyglądał wykres po następnych 3000 motogodzin, jednak rozsądek i doświadczenie podpowiadają, że koszt jednostkowy raczej nie będzie już się zmniejszał. Trzeba pożegnać się z maszyną.

A co zrobić, jeśli firma nie ma wystarczającej płynności finansowej, aby pozyskać nową maszynę? Przedłużanie eksploatacji maszyny, której narastająco liczony koszt eksploatacji rośnie wykładniczo jest nierozsądne. Najczęstszym, chociaż nie zawsze ekonomicznie optymalnym, rozwiązaniem problemu jest najem lub leasing. Innym sposobem, zwłaszcza gdy mamy doświadczenie w stosowaniu modelu optymalizacji kosztów, jest poszukanie odpowiedzi na pytanie o opłacalność ewentualnej naprawy głównej maszyny. Taką opcję warto rozważyć, jeśli jest dobry serwis, który da wiarygodne warunki gwarancji. Intuicja podpowiada, że jeżeli na przykład koszt takiej naprawy jest niższy, niż 50% ceny nowej maszyny, a przewidywana trwałość wyższa, niż 75% oczekiwanej od nowej, warto zainwestować w kosztowną naprawę. Przeprowadzenie obliczeń według modelu optymalizacji kosztów ułatwi dokonanie tego wyboru.

Podjęcie decyzji o pozbyciu się maszyny będzie jeszcze lepiej uzasadnione, jeśli zostaną uwzględnione konsekwencje jej przestojów spowodowanych awariami. Takie podejście jest wręcz konieczne, jeśli od konkretnej maszyny zależy produktywność linii technologicznej czy zespołu maszyn, bo wówczas koszty ukryte są bardzo wysokie. Jeśli w przedsiębiorstwie jest zapotrzebowanie na starą już maszynę, ale bez wygórowanych wymagań co do niezawodności, należy ją przesunąć do takiego zadania odpowiednio wcześnie. Dzięki temu minimum na wykresie łącznych kosztów posiadania, eksploatacji i ukrytych (nie uwzględnia ich wykres) wystąpi trochę później – wydłuży się długość życia ekonomicznego tej maszyny. Taka taktyka eksploatacji floty maszyn jest najefektywniejsza, gdy jest już na rynku dostępny model, dla którego prognozowane narastające koszty jednostkowe są istotnie niższe.

***

Każda decyzja o pozbyciu się maszyny, tak samo jak decyzja o pozyskaniu maszyny do użytku, wpływa na wskaźniki efektywności parku sprzętu firmy. Dlatego aby prawidłowo konfigurować flotę maszyn, trzeba znać odpowiedzi również na takie pytania:

- czy będzie zachowana równowaga między liczbą i przebiegiem „młodych” i „starych” maszyn?

- czy suma dostępnych w roku motogodzin utrzyma się na stabilnym poziomie?

- czy poziom koniecznych inwestycji odnawiających nie zagrozi istnieniu firmy, jeśli będzie w jakimś okresie hamowany?

Optymalna konfiguracja floty maszyn jest trochę nauką i trochę sztuką, bo wymaga wiedzy, doświadczenia i szczęścia. Wprawdzie „śpiewać każdy może”, ale to nie daje gwarancji utrzymania się w biznesie.

TEMPUS FUGIT

Artykuł był opublikowany w magazynie Surowce i Maszyny Budowlane nr 4/2018.

Najnowsze komentarze