– Jestem jednoosobowym działem specjalistycznym – tłumaczy Kasia. – I z reguły sama podejmuję decyzje. Ale jeśli mam ważny projekt, idę do szefa i pytam go o zdanie. A on: „Co mnie to, kurwa, obchodzi?! Masz problem, radź sobie sama!”.

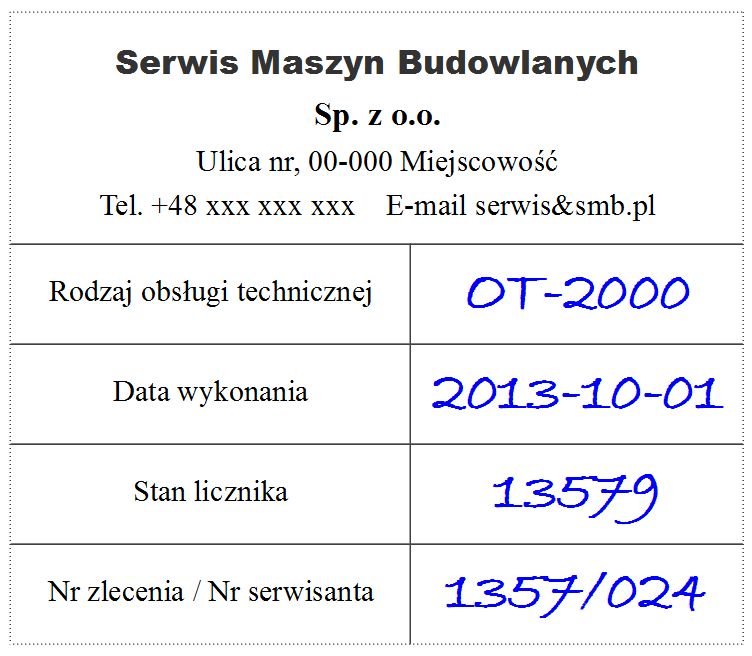

Ten cytat z Instrukcji obsługi chama opublikowanej przez Annę Śmigulec w gazecie Duży Format przypomina mi podsłuchaną rozmowę kierownika serwisu maszyn budowlanych z jego serwisantem specjalistą, który ponownie musiał jechać do nieusuniętej usterki maszyny i prosił o konsultację. Usłyszał: „Sram na to! Od tego jesteś, żeby to załatwić!”.

Nie jest to problem wydumany. Robert Sutton napisał o tym książkę „The No Asshole Rule”. A Christine Porath i Christine Pearson przez 14 lat pytały tysiące pracowników firm amerykańskich o to, czy są uprzejmie traktowani w ich firmach*.

98% zapytanych osób przyznało, że doświadczyli w pracy grubiańskiego zachowania. Sytuacja się pogarsza, bo o ile w 1998 roku co czwarta ankietowana osoba powiedziała, że była nieuprzejmie potraktowana przynajmniej raz w tygodniu, to w 2011 roku potwierdziła to już co druga osoba. Badaczki spytały więc 800 menedżerów i pracowników różnych branż, w jaki sposób pracownicy reagują na nieuprzejme traktowanie. Spośród nich:

- 48% celowo zmniejszyło nakład pracy

- 47% celowo ograniczyło czas spędzany w pracy

- 38% celowo obniżyło jakość wykonywanej pracy

- 80% straciło czas na analizowanie przykrego incydentu

- 63% straciło czas unikając winowajcy

- 66% przyznało się do mniej efektywnej pracy

- 78% stwierdziło, że ich przywiązanie do organizacji osłabło

- 12% oznajmiło, że z powodu złego traktowania odeszli z pracy

- 25% przyznało, że wyładowali swoją frustracje na klientach.

Badaczki przeprowadziły również szereg eksperymentów, aby zbadać głębiej konsekwencje grubiaństwa w pracy. Między innymi stwierdziły, że:

- osoby traktowane niegrzecznie przez współpracowników są mniej twórcze. Mają o 25% mniej pomysłów, niż osoby nie stykające się ze złym traktowaniem. I te pomysły są mniej oryginalne

- osoby poddane eksperymentom rozwiązywały o 20% gorzej proste zadania, gdy tylko były świadkami traktowania kogoś innego w grubiański sposób. Takie osoby były również dwa razy mniej skłonne do pomocy innym

- aż 80% klientów, którzy byli świadkami nieuprzejmego potraktowania pracownika firmy usługowej przez innego jej pracownika, wykluczyło możliwość skorzystania z usług tej firmy w przyszłości. Było tak niezależnie od faktu, czy źle potraktowany pracownik rzeczywiście popełnił błąd

- przypadki nieuprzejmości czasem wymagają działań naprawczych, w których musi brać udział kierownictwo wyższego szczebla. To zajmuje im nawet do 13% czasu pracy

- co czwarta osoba, która obraziła innych stwierdziła, że nie uważa swojego zachowania za niegrzeczne.

Badania wskazują jednoznacznie, że koszty nieuprzejmości mogą być olbrzymie, chociaż nie widać ich bezpośrednio w księgach rachunkowych.

W naszym kręgu kulturowym (od Łaby na wschód) zachowania w wielu firmach są obciążone dziedzictwem kultury folwarcznej. Problem nieuprzejmości jest więc jeszcze poważniejszy.

Są bardzo różne formy nieuprzejmości. Rzadko jest to prostackie grubiaństwo czy publiczne połajanki. Częściej zdarza się, że szef lub współpracownik udaje, że kogoś nie widzi, nie odpowiada na powitanie, wyśmiewa, obraża, obmawia. Jeśli takie zachowanie się powtarza, to może zostać potraktowane jako przejaw mobbingu i wtedy kosztuje firmę znacznie drożej, niż „zwykła” nieuprzejmość. Wielu kierowników uważa, że odebranie telefonu lub sprawdzanie poczty elektronicznej podczas rozmowy z podwładnym nie jest przejawem braku szacunku. Spóźnienie się na spotkanie jest zawsze niegrzecznością, zwłaszcza gdy spóźnia się prowadzący spotkanie. Dobrym testem na brak uprzejmości (żeby nie użyć słowa obraźliwego) jest przetrzymywanie przed swoimi drzwiami dostawców lub osób w jakiś sposób zależnych.

Obniżenie kosztów nieuprzejmości to jedno z zadań każdego kierownika.

- Najpierw zacznij od siebie stając się wzorem uprzejmości dla pracowników.

- Nie obawiaj się informacji zwrotnych, które w takich sytuacjach i tak bardzo trudno od współpracowników otrzymać.

- Ucz się sam uprzejmości.

- Ucz uprzejmości swoich pracowników.

- Sprawdzaj tę kompetencję podczas rekrutacji nowych członków zespołu.

- Ustanów obowiązujące zespół standardy uprzejmego zachowania.

- Nagradzaj właściwe zachowania.

- Wprowadź kary za niewłaściwe zachowania. Odsunięcie nieuprzejmego pracownika od kontaktów z klientami nic nie da. Będzie tak samo traktował współpracowników, czyli klientów wewnętrznych, a to przeniesie się na klientów firmy.

- Przeprowadź rozmowę na ten temat z pracownikiem, który zwolnił się kilka miesięcy temu. Może wtedy opowie ci o przypadkach nieuprzejmości, których być może doświadczył w twojej firmie.

Podniesienie poziomu uprzejmości w firmie nie wymaga kosztownych inwestycji. Nieuprzejmość obniża zysk firmy.

____________________________________

* Streszczam tu artykuł napisany przez Christine Porath i Christine Pearson dla Harvard Business Review Polska (Marzec 2014).

Najnowsze komentarze