Kierownik budowy/projektu jest specjalistą od budowania, który ma używać maszyn zgodnie z ich przeznaczeniem.

Kierownik budowy/projektu jest specjalistą od budowania, który ma używać maszyn zgodnie z ich przeznaczeniem.

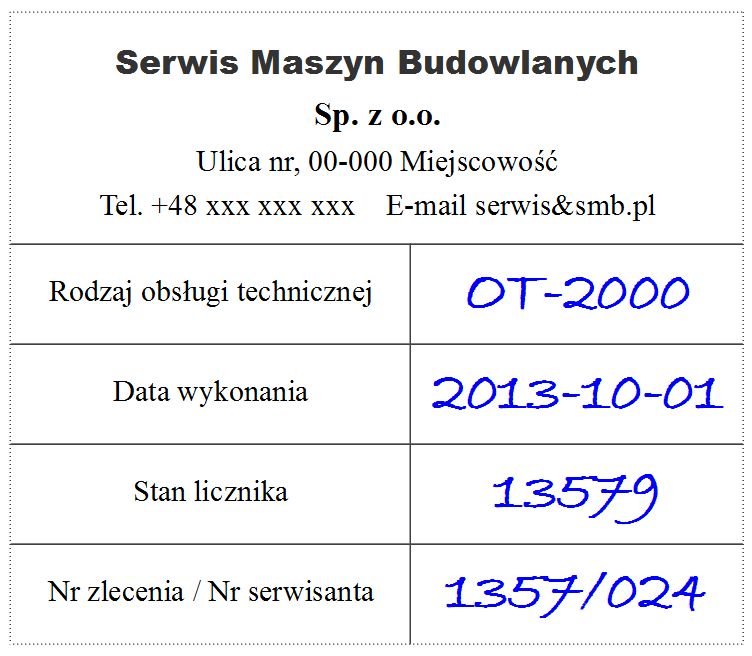

Serwisowanie maszyn potrzebnych do realizacji projektu powinien zlecić profesjonalnemu serwisowi. Wówczas może mieć bardziej uzasadnioną nadzieję, że maszyna nie zawiedzie w krytycznym momencie. W każdym razie prawdopodobieństwo awarii i nieplanowanych kosztów będzie niższe, jeśli w wyznaczonym czasie zostaną wykonane nakazane przez producenta czynności okresowej obsługi technicznej (w skrócie OT).

Wymagania producenta maszyny

Producent określa, jakie czynności OT i jak często trzeba wykonywać, aby uniknąć awarii i uzyskać najwyższą trwałość i niezawodność maszyny.

Proste czynności OT, które jest w stanie wykonać operator są opisane w podręczniku operatora. Nie ma w nim jednak tych czynności, do których jest potrzebna specjalistyczna wiedza lub narzędzia, jak na przykład regulacja zaworów, czy sprawdzenie ciśnień w układzie hydraulicznym.

Lista czynności okresowej obsługi technicznej, którą nazywam listą OT jest inna dla różnych stanów licznika maszyny. Na przykład przy stanie licznika 500, 2500, czy 3500 godzin wykonuje się niewielką liczbę stosunkowo prostych czynności OT. Przy stanie licznika 2000, czy 4000 godzin lista OT zawiera kilkadziesiąt czynności.

Profesjonalny serwis maszyn budowlanych powinien rzetelnie wykonać zleconą mu OT. Przy okazji wykonywania OT przez doświadczonego serwisanta jest szansa na ujawnienie i usunięcie drobnej usterki, która po pewnym czasie doprowadziłaby do poważnej awarii. Obsługa powinna być wykonana w terminie najbardziej dogodnym dla kierownika budowy, jednak nie wcześniej, niż 50 godzin przed, i nie później, niż 50 godzin po wyznaczonym przez producenta maszyny przebiegu (o ile warunki gwarancji nie narzucają innej tolerancji).

Co zawiera lista OT

Serwisant otrzymuje zlecenie na wykonanie określonego zestawu czynności. Wymagamy miedzy innymi, aby wiedział:

-

jakie czynności ma wykonać

-

w jakiej kolejności je wykonać, aby obsługa trwała jak najkrócej

-

jakie materiały ma zabrać jadąc do maszyny (filtry, oleje, uszczelnienia)

-

ile olejów i filtrów ma zapakować do samochodu serwisowego

-

jakie są prawidłowe momenty dokręcenia poszczególnych śrub

-

jakie jest dopuszczalne minimalne i maksymalne ciśnienie oleju hydraulicznego w sprawdzanym układzie maszyny oraz w jaki sposób je sprawdzić i wyregulować

-

jakie są inne parametry sprawdzane podczas OT w różnych modelach maszyn, na przykład: dopuszczalne zużycie tarcz hamulcowych, ciśnienie w układzie hamulcowym, opóźnienie w teście hamowania, ciśnienia w automatycznej skrzyni biegów i zmienniku momentu, ciśnienia w akumulatorach hydraulicznych, ciśnienia w ogumieniu, napięcie łańcuchów gąsienic, luzy zaworowe, luzy na dźwigniach układu wtórnego obiegu spalin, prędkość obrotowa biegu jałowego silnika…

Serwisant powinien wiedzieć, jaki jest średni czas wykonywania danej OT. Dzięki temu może zaplanować swoją pracę na resztę dnia/tygodnia lub poprosić kierownika o pomocnika do wykonania większej obsługi. Na przykład pełna obsługa wozidła Volvo po 4000 godzin zajmuje około 16 godzin. Jest lepiej dla kierownika budowy, jeśli przyjedzie dwóch serwisantów i maszyna jest wyłączona z pracy tylko jeden dzień, zamiast dwóch. Poza tym, dwóch serwisantów przy niektórych czynnościach, to większe bezpieczeństwo pracy.

Producenci maszyn już baaardzo daleko „odjechali” od rzeczywistości

Oto przykład listy OT dla ładowarki jednego z czołowych producentów (moje streszczenie dwóch stron z podręcznika operatora):

Aby określić częstość (interwał) wykonania poszczególnych czynności OT należy kierować się:

- wskazaniem licznika godzin

- wskazaniem licznika kilometrów

- ilością zużytego paliwa

- LUB upływem czasu.

Częstość wykonania OT zależy od tego, który z tych warunków jest spełniony jako PIERWSZY. Praca w ciężkich warunkach może również spowodować, że obsługę trzeba wykonywać częściej.

Przed wykonaniem czynności po danym przebiegu należy wykonać czynności przynależne do poprzedniego interwału.

Jeśli używa się specjalnego oleju hydraulicznego, to podany w podręczniku interwał wymiany oleju może ulec znaczącemu powiększeniu. Gdy prowadzi się analizy próbek oleju, to czas do wymiany może jeszcze bardziej się wydłużyć.

Czynności, które według poniższej listy powinny być wykonane z częstością od 10 do 100 godzin muszą być wykonane nie rzadziej, niż co 3 miesiące.

Czynności, które według poniższej listy powinny być wykonane z częstością od 250 do 500 godzin muszą być wykonane nie rzadziej, niż co 6 miesięcy.

Czynności, które według poniższej listy powinny być wykonane z częstością od 1000 do 2500 godzin muszą być wykonane nie rzadziej, niż co roku.

Niezależnie od przebiegu lub upływu czasu należy wykonać 22 czynności, gdy zachodzi taka potrzeba.

Co 10 godzin lub codziennie należy wykonać 9 czynności.

Co 50 godzin lub raz w tygodniu należy wykonać 6 czynności.

Co 100 godzin lub co dwa tygodnie należy wykonać 4 czynności.

Po pierwszych 250 godzinach wykonać 2 czynności.

Co 250 godzin wykonać 2 czynności.

Co 250 godzin lub co miesiąc wykonać 7 czynności.

Co 250 godzin lub co 3 miesiące wykonać 4 czynności.

Po pierwszych 500 godzinach wykonać 1 czynność.

Co 500 godzin wykonać 4 czynności.

Co 500 godzin lub co 3 miesiące wykonać 6 czynności.

Co 1000 godzin lub co 6 miesięcy wykonać 7 czynności.

Co 2000 godzin lub raz w roku wykonać 9 czynności.

Co roku wykonać 2 czynności.

Po 3 latach od zainstalowania lub po 5 latach od wyprodukowania należy wymienić pas bezpieczeństwa.

Co 6000 godzin lub co 3 lata wykonać 2 czynności.

Co 12000 godzin lub co 6 lat wymienić płyn chłodzący.

- Czy użytkownik maszyny jest w stanie przestrzegać tak określonych terminów wykonywania OT?

- W jaki sposób użytkownik lub serwis ma określić zakres następnej OT?

- Czy ktoś już napisał program komputerowy do nadzorowania realizacji tak sformułowanych wymagań producenta?

- Czy można to jeszcze bardziej zagmatwać?

Ilość list kontrolnych OT jest prawie nieskończona

Na rynku mamy kilkanaście tysięcy maszyn różnych producentów. Bardzo różnią się od siebie pod względem wymaganych czynności obsługowych: ładowarki, spycharki, koparki, koparkoładowarki, walce, wozidła, układarki asfaltu, równiarki etc.

Producent oferuje kilka lub kilkanaście modeli w danym rodzaju. Maszyny są unowocześniane, więc co kilka lat na rynek trafia nowszy model. Maszyny są trwałe, więc na budowach spotykamy nawet pięć kolejnych modeli ładowarek jednego producenta, cztery modele koparek itd. Jeśli w kolejnym modelu dokonano istotnych zmian, to może to oznaczać na przykład:

-

inną częstość serwisowania jakiegoś zespołu

-

dodatkowe czynności (na przykład przy układzie oczyszczania spalin)

-

inną ilość i inny gatunek oleju

-

inne ciśnienia w układzie hydraulicznym

-

inne momenty dokręcania

Jeśli maszyna ma wyposażenie opcjonalne, jak na przykład mokry filtr powietrza, układ centralnego smarowania lub młot hydrauliczny, to dochodzą jeszcze dodatkowe czynności OT.

Z mojego doświadczenia wynika, że na rynku może pracować jednocześnie ponad 150 modeli maszyn jednego producenta. Dla każdego modelu projektanci nakazali wykonywanie kilkadziesiąt różniących się czynności OT. Producent zaleca, aby konkretną czynność OT włączyć do zestawu, jeśli spełniony jest któryś z warunków:

- liczba przepracowanych godzin

- ilość zużytego paliwa

- liczba miesięcy.

Ilość podana dla każdego z tych warunków może zależeć od warunków pracy maszyny, rodzaju stosowanych olejów, rodzaju używanego paliwa itp. To daje kilka tysięcy różnych list OT dla sprzętu tylko jednej marki.

Liczba OT wykonanych przez serwisanta w ciągu roku

Lista maszyn obsługiwanych przez sześcioosobowy oddział serwisu może liczyć około 200 sztuk. Jeśli każda pracuje 2500 godzin rocznie, to oddział może otrzymać w ciągu roku zamówienia na wykonanie tysiąca usług OT (co 500 godzin każda z maszyn). Czyli każdy serwisant wykona średnio 166 usług OT w ciągu roku. Teoretycznie może się zdarzyć, że każdy z tych przeglądów dotyczy innego modelu maszyny (jeśli na obszarze oddziału jest pełna gama modeli maszyn tego samego producenta). Serwisant wykonałby więc jeden rodzaj OT dla danego modelu maszyny jeden raz w roku.

Czy przy tak niskiej powtarzalności pracy jest w stanie zapamiętać, co wchodzi w zakres zleconej mu właśnie OT?

Co z tego wynika?

Kierownik serwisu toleruje nierzetelne wykonywanie pracy przez serwisanta, bo tak należy nazwać pracę bez listy kontrolnej czynności. W takim razie:

- lepiej zatrudnić wykonawcę tańszego o kilkadziesiąt procent, który zrobi obsługę tak samo nieprofesjonalnie

- sprzedawca maszyny nie może uzależniać ważności gwarancji od wykonywania OT wyłącznie przez autoryzowany serwis, bo jego pracownicy nie wiedzą, jakie czynności OT mają wykonywać

- nie warto zawierać umowy serwisowej, jeśli serwis nie dysponuje programem komputerowym do nadzorowania tak skomplikowanego procesu obsługi maszyn.

Pracownik serwisu przyzwyczaja się do nierzetelnego wykonywania pracy, bo widzi, że zarówno jego kierownik, jak i kierownik budowy są zadowoleni z wykonania OT maszyny w ciągu półtorej godziny.

Klient płaci za nierzetelne wykonanie przeglądu łudząc się tym, że profesjonalny serwis wie, co robić i to robi. Niestety, na pewno koszty eksploatacji maszyn nie będą niższe, jeśli serwis jest profesjonalny tylko z nazwy i cennika.

Lista wykonanych czynności obsługowych i zużytych materiałów jest najważniejszym załącznikiem do faktury serwisu za usługę. Bez niej nie należy płacić faktury.

Jak powinno być

Prostym rozwiązaniem problemu jest wyposażenie każdego serwisanta wyjeżdżającego do wykonania OT w listę kontrolną. Lista OT powinna zostać stworzona dla każdej serwisowanej maszyny osobno. Należy to zrobić najpóźniej przed wykonaniem obsługi „zerowej”, czyli tuż przed przekazaniem nowej maszyny klientowi, bo wtedy już wiadomo, jaka jest ostateczna konfiguracja maszyny, a to wpływa na ilość czynności OT.

Lista OT jest w postaci cyfrowej w smartfonie lub tablecie serwisanta. Program komputerowy podpowiada mechanikowi sympatycznym głosem kolejne czynności i ich parametry. Po głosowym (przez serwisanta) potwierdzeniu wykonania danej czynności, ta informacja zostaje przekazana automatycznie do komputerowego rejestru serwisu i klienta. Na podstawie tego rejestru program komputerowy wygeneruje zestaw czynności do wykonania następnym razem.

Panie i Panowie, mamy drugie dziesięciolecie XXI wieku! To właśnie w naszym kraju w 1971 roku Jacek Karpiński stworzył komputer K-202, który był szybszy od komputera zbudowanego przez IBM dziesięć lat później. Skomputeryzowanie listy OT nie wymaga takiego przewrotu technologicznego, jak zbudowanie komputera w latach siedemdziesiątych XX wieku. Wszystko co do tego jest potrzebne, już mamy.

Za głupotę polskich urzędników i polityków, którzy spowodowali, że Jacek Karpiński zajął się w końcu hodowlą drobiu i trzody chlewnej płacimy wszyscy opóźnieniem rozwoju kraju.

Za bierność w sprawie list OT zapłacą ci dyrektorzy serwisu i te firmy, które lekceważą rosnącą inteligencję i możliwości swoich klientów. Piszą o tym autorzy książki Smart Customers, Stupid Companies: Why Only Intelligent Companies Will Thrive, and How To Be One of Them.

Na razie koszty nierzetelnego wykonywania OT ponoszą użytkownicy maszyn.

Najnowsze komentarze